Via Ugo Foscolo, 11 Basiano (Mi)

Tel (+39) 0396986140

info@tecnomacchine.eu

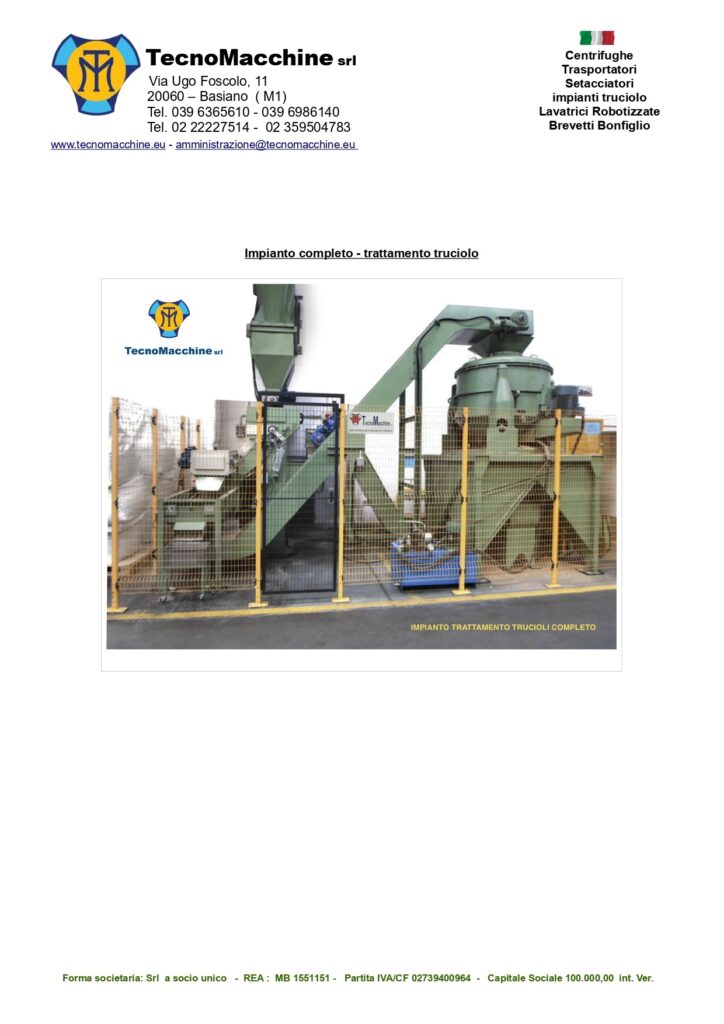

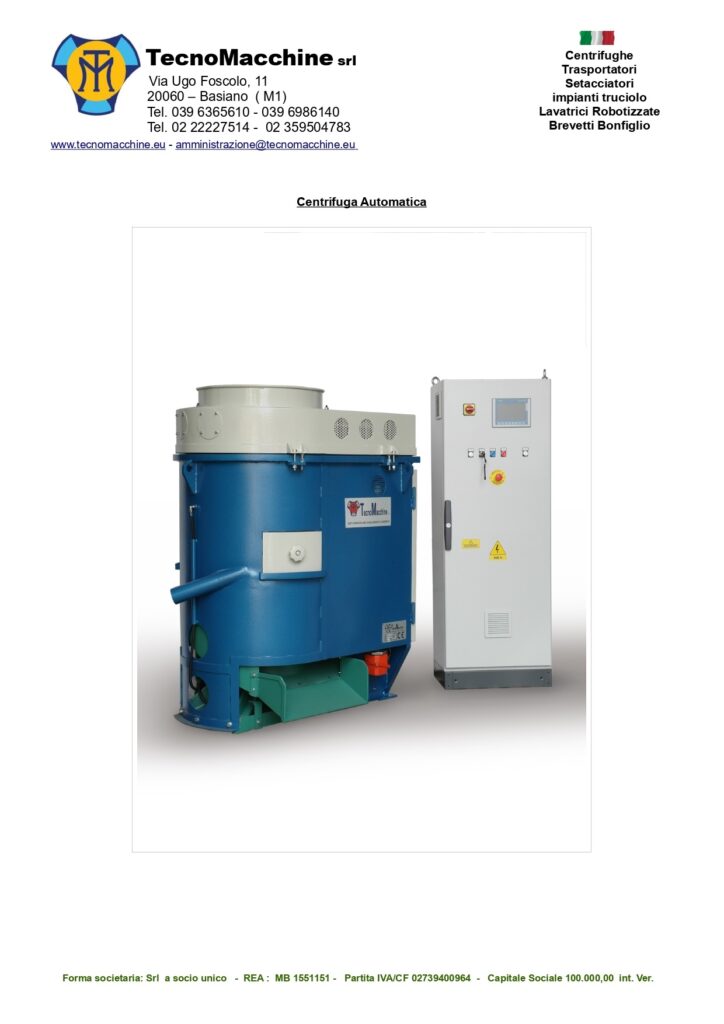

Tecnomacchine Srl - costruttori di centrifughe a cesto estraibile, centrifughe automatiche, per la galvanica, per la pulizia del truciolo sporco, centrifughe per il trattamento termico, centrifughe per agroalimentare